Enige tijd geleden kwam ik op het net dit blogbericht tegen, dat eindelijk het "mysterie" van iglidur® wil ophelderen; wat is iglidur en waarom zijn klanten bereid om blijkbaar een fortuin uit te geven aan glijlagers van dit materiaal?

Allereerst: ik wil u, beste lezer, niet vervelen met een verantwoordingsdocument of een pamflet ter ere van het materiaal iglidur®. Ik vind veeleer dat de vraag naar de samenstelling van uitgebreid geëtiketteerde en “branded” – d.w.z. producten met mooie merknamen – gerechtvaardigd is en in principe moet worden beantwoord. Bij het ontwerp van machine-elementen en apparaten moeten prestatie- en materiaaleigenschappen en strenge normen en richtsnoeren in acht worden genomen. Alles moet gedocumenteerd en traceerbaar zijn en moet vergelijkbaar zijn.

Laten we dus het voorbeeld van de in het begin genoemde blogpost volgen en een veelgestelde vergelijking maken en onder de motorkap van de tegenstanders kijken.

iglidur® tegen POM of waartegen eigenlijk?

Om te begrijpen hoe moeilijk het is kunststoffen te vergelijken op hun geschiktheid als glijlager, is het nuttig hun structuur te bekijken. Er is vrijwel een oneindig aantal kunststoffen voor glijlagertoepassingen. Ze worden vaak voorzien van merknamen of bestaan uit verschillende componenten. In werkelijkheid gaat het echter vaak om “mengsels” die uiteindelijk gebaseerd zijn op een handvol verschillende zogenaamde “basispolymeren”. Voorbeelden in de glijlagersector zijn vaak polyamiden (PA, PA6, PA46, PA66) of polyoxymethyleen (POM) of – als hoge temperatuurbestendigheid of speciale technische specificaties vereist zijn – PEEK, PSU, PPSU, PPS en dergelijke. Maar hoe vergelijkt u ze nu?

Op het internet en in andere literatuur vindt u eindeloze variaties van “kunststof piramides“, gegevensbladen en voorbeeldproeven. Maar hoe weet je welke kunststof de juiste is?

Data sheets zijn belangrijk, maar geven te weinig antwoorden

De vergelijking op basis van gegevensbladen is evident, maar geeft vaak te weinig informatie door de gestandaardiseerde inhoud. Veel parameters die zogenaamd belangrijk zijn voor glijlagers, komen binnen dezelfde basispolymeergroep sterk overeen. Dit betekent dat alle compounds – of ze nu een mooie naam of een cryptische samenstellingsaanduiding hebben – op een vergelijkbaar niveau zitten wat betreft temperatuurbestendigheid, dichtheid, thermische uitzettingscoëfficiënt en mechanische sterkte. De waarden kunnen binnen bepaalde grenzen naar boven of beneden worden bijgesteld door toevoeging van vulstoffen zoals vezels of parels. Additieven veranderen eigenschappen zoals UV-bestendigheid of brandgedrag.

Ondanks overeenkomsten in de gegevensbladen leveren de verschillende kunststofverbindingen toch fundamenteel verschillende slijtageresultaten en dus bedrijfstijden op. Zelfs kleine veranderingen in de mengverhouding kunnen een dramatisch effect hebben op het slijtagegedrag. Zelfs de toevoeging van enkele % kleurpigmenten in ons ontwikkelingslaboratorium heeft al beslist over het falen of de topprestatie van een lagermateriaal.

Een van de vele slijtagetests uit het igus® laboratorium illustreert dit “fenomeen”. Deze foto toont een gestandaardiseerde testopstelling waarop glijlagers onder realistische omstandigheden worden onderzocht op het verlies van hun wanddikte als gevolg van verschillende stressscenario’s:

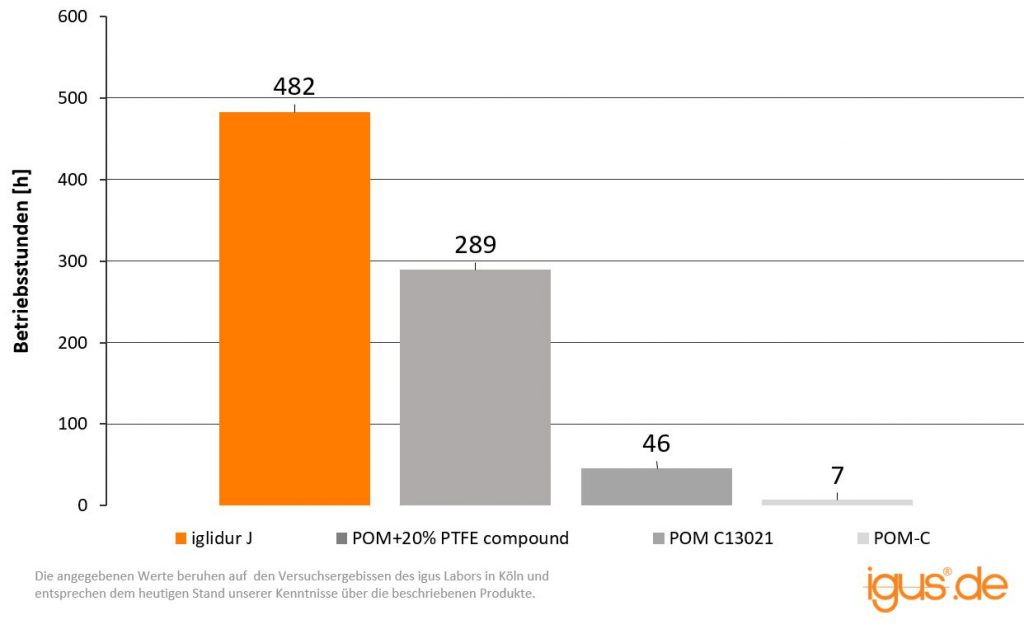

Alle glijlagers werden onder dezelfde omstandigheden getest: Assen van 304 SS, belasting 1 MPa, 0,3 m/s loopsnelheid, kamertemperatuur (23°C). We hebben het einde van de levensduur gedefinieerd met een slijtagegrens van 0,25 mm wanddikte. Terwijl de twee POM-varianten zonder extra additieven en vulstoffen er met 7 en 46 uur vrij vroeg mee ophouden, haalt het POM met 20% PTFE nog 289 uur. Het voorbeeldige iglidur®-materiaal haalt 482 uur.

Maar hoe weet u welk materiaal langer meegaat?

igus® ontwikkelt al sinds 1964 kunststoffen om slijtageproblemen op te lossen. En al ongeveer even lang stellen onze klanten dezelfde – terechte – vraag: “En hoe lang gaat het mee?”. Om deze vraag te beantwoorden en de keuze van het juiste materiaal te vergemakkelijken, hebben wij de iglidur®-levensduurcalculator ontwikkeld. Elk jaar ondergaan onze verschillende iglidur®-materialen duizenden gestandaardiseerde slijtagetests.

Terwijl het slijtageonderzoek in het onderzoek vaak wordt uitgevoerd met de pin-on-disc testopstelling, hebben wij besloten onze tests beter af te stemmen op de praktische toepassingen. Daarom testen we de glijlagers zelf op slijtage. Ze draaien onder verschillende omstandigheden met de meest uiteenlopende as-lagerparen. Met de zo verkregen testgegevens kan de levensduur van de verschillende geteste materialen per toepassing worden berekend – mits er voldoende gegevens beschikbaar zijn. Dit is een enorme inspanning die wij al tientallen jaren leveren met enkele tienduizenden tests per jaar.

Het resultaat: een vrij toegankelijk productassortiment, waar u na het invoeren van uw toepassingsparameters het juiste materiaal kunt vinden. Daarbij omvat het productgamma meer dan 60 verschillende iglidur®-materialen – van goedkope materialen tot hoogwaardige polymeren.

Vervolgens kunt u de berekeningsresultaten downloaden en opslaan, samen met het bijbehorende materiaalinformatieblad. Vertrouwen is goed, controle is beter.

Waarom de bedieningstijd vaak belangrijker is dan de prijs

Als uiteindelijk het glijlager met de beste prestaties wordt gevonden, wordt de prijs als selectiecriterium toegevoegd (waarbij vaak niet de technische parameters maar de prijs het eerste selectiecriterium is). En ja, zelfs in het testveld variëren de prijzen van glijlagers aanzienlijk. Vooral voor grote volumes, waarbij de eenheidsprijs niet zozeer door de machinekosten als wel door de prijs per kilogram wordt gedomineerd, tonen kosteneffectieve POM-materialen zonder PTFE of andere hoogwaardige additieven hun kracht.

De kosten voor glijlagers bestaan echter uit meer dan de zuivere eenheidskosten. En daarom zijn de vragen “Wat is iglidur?” en “Betaal ik uiteindelijk niet voor de merknaam – kan ik geen generieke kunststof gebruiken?” gerechtvaardigd, maar gaan ze niet ver genoeg. Gewone lagers mogen bij voorkeur niets kosten, maar ook geen problemen veroorzaken. De vervolgkosten van slecht gekozen glijlagers zijn namelijk hoog.

Het vervangen van een glijlager is, afhankelijk van de complexiteit en werkwijze van de machine, een enorme klus. Machines moeten worden stilgelegd en gedemonteerd. Zelfs als door de lagerschade geen aangrenzende componenten – zoals de vaak dure lagerbouten – worden aangetast, veroorzaken de machinestilstand en de montagewerkzaamheden hoge kosten.

We advise you!

Natuurlijk spelen de eenheidskosten van glijlagers in veel industrieën nog steeds een centrale rol. Vooral in de automobielsector, maar ook in huishoudelijke apparaten en apparatuur voor sport en ontspanning of consumentenelektronica moeten glijlagers lang meegaan, maar vooral weinig kosten. Naast de keuze van het lagermateriaal met de beste prijs-prestatieverhouding zijn ook andere factoren van belang, zoals een zo eenvoudig en gemakkelijk mogelijk te vervaardigen componentengeometrie. In beide gevallen ondersteunen wij u graag persoonlijk. Online, telefonisch of direct ter plaatse.